Лазерная резка – это современный и инновационный метод обработки металлических изделий и продукции для придания ей необходимых форм и создания разнообразных элементов. Технология такого воздействия на листовой металл позволяет выполнять многие работы. Универсальность использования оборудования для лазерной резки металла определяется высокой точностью, аккуратностью срезов и отсутствием необходимости дополнительно обрабатывать или усовершенствовать поверхность среза.

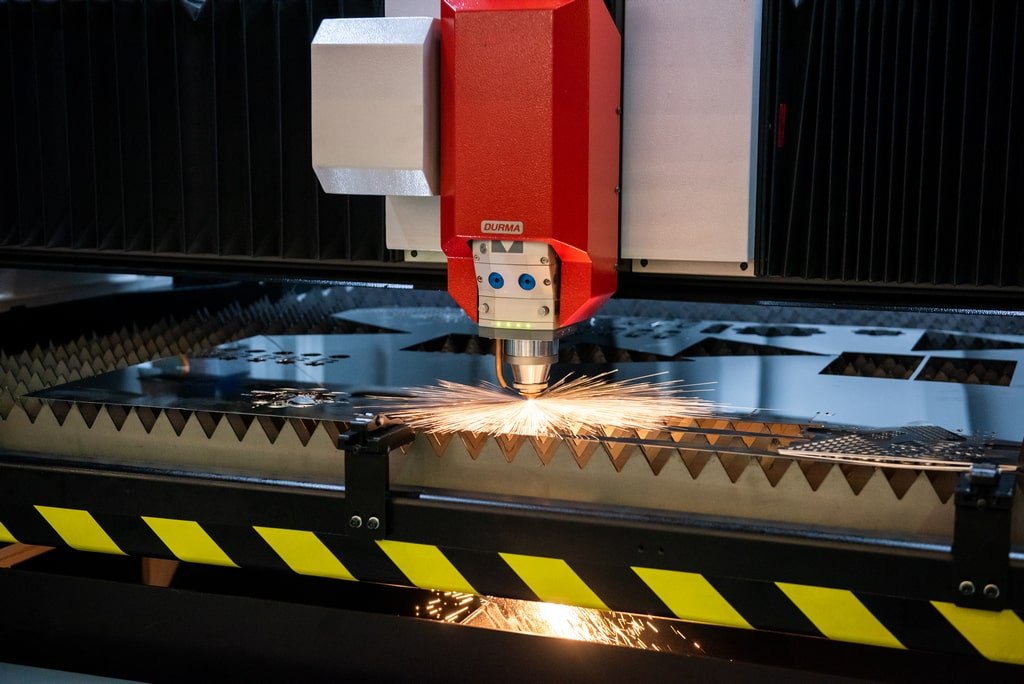

Оборудование для лазерной резки металла.

Для выполнения таких технологических процессов обработки металлических листов используется специальное оборудование – лазерные станки.

В зависимости от особенностей принципов выполнения работы установки бывают таких видов:

- Твердотельные станки для лазерной резки металла – активно применяются для корректной, быстрой и эффективной обработки изделий из алюминия и алюминиевых сплавов различных составов, медных листов и заготовок из латуни.

Установка укомплектована диодом и специальной формы стержнем. Такая деталь изготавливается из рубина, гранита или определенных видов стекла.

Принцип работы такого станка заключается в проекции заряда энергии на стержень для его перенаправления на поверхность, которую необходимо обработать.

Дополнительными компонентами, которые позволяют повысить эффективность работы установки, точность и мощность проведения процедуры нарезки элементов, являются зеркала и призма.

- Волоконные приборы – основой генерации лазера является оптоволокно. Такие компоненты обеспечивают выполнение больших объемов производства деталей за достаточно короткое время с возможностью точно устанавливать необходимые размеры и параметры нарезки.

- Газовые станки в качестве генератора используют гелий, азот или углекислый газ. Особенности применения таких компонентов позволяют просто и эффективно обрабатывать прочные и крепкие сплавы металлических листов.

Выбрать оптимальный вариант оборудования для получения желаемых результатов, точно и аккуратно созданных конкретных деталей просто с учетом типа металлического сплава.

Сферы применения лазерной резки металла.

Использование технологий такой обработки элементов из различных сплавов и массовое производство деталей уместно и выгодно для таких сфер:

- производство автомобилей, технических транспортных средств и разнообразных машин;

- детали и оборудование для обслуживания и создания торговых павильонов – стеллажей, подставок, поддонов и других подобных деталей;

- компоненты для производства корпусной мебели;

- создание трафаретов, вывесок и надписей из металла;

- комплектация и украшение кованых деталей;

- производство элементов декора для помещений, фасадов домов, парковых зон, загородных домов и дач.

Использовать продукцию, изготовленную на станках лазерной резки, можно и в других сферах.

Положительные моменты применения технологии лазерной резки металла.

Преимуществами нарезки изделий при помощи точно направленного лазера на специальном станке являются:

- Точно направленный луч разделяет лист на части без механического воздействия на его поверхность – отсутствие какой-либо силы и нажима на металл мягких сплавов полностью исключает возможность его деформации, загибов или возникновения других дефектов по такой причине.

- Универсальность применения – обрабатывать таким способом можно практически все виды сплавов на станках разных типов и мощности лазера.

- Элементы, которые обрабатываются таким методом, не нагреваются, и их можно сразу отправлять на следующие этапы производства.

- Автоматизация процессов работы станка и раскрой листа с использованием специального программного обеспечения позволяет экономить ресурс предприятия на оплату труда сотрудников и обеспечивает снижение объемов обрезков. Такой подход позволяет снизить стоимость готовых элементов благодаря оптимальным затратам на их изготовление.

- Лазер точно по запрограммированному трафарету, быстро, без лишних манипуляций создает разрезы установленных параметров толщины, глубины, что позволяет выпускать серийную продукцию в оптимально короткие сроки.

- Функциональность станков для лазерной резки позволяет наладить проведение большого количества работ – высверливание отверстий разного диаметра, глубины и сложности, гравировка поверхности разных товаров для надежного нанесения необходимых данных, фрезеровка и другие.

- Во время обработки исключен риск облома, царапин или порчи заготовки благодаря минимальному контакту оператора установки с ней и отсутствию применения силы.

- Простота использования станков – наличие программного обеспечения устройства позволяет автоматизировать процесс и наладить работу под контролем электронной системы, которая не допускает ошибок или неточностей в своей работе в отличие от работы человека.

- Для производства серийных деталей можно загрузить готовый трафарет, по которому будут вырезаться элементы для гарантии точного соблюдения размеров и параметров продукции.

- Разнообразие станков по мощности и габаритам позволяет устанавливать их в мастерских и цехах для достижения конкретных целей и создания необходимых деталей.

Минусы лазерных станков.

Как любые другие механизмы и устройства, лазерные станки имеют недостатки:

- Ограничение параметров листового материала, который можно качественно отработать без проблем. Толщина металла не должна превышать показатели в 4 сантиметра.

- Технология достаточно затратная, что отображается на стоимости готовых товаров.

- Проводить работы для создания внутренней резьбы или необходимых рельефов лазерными установками не получится.

Лазерная резка – это направление обработки листового металла для создания большого количества высокоточных и качественных деталей для промышленности и бытового применения.